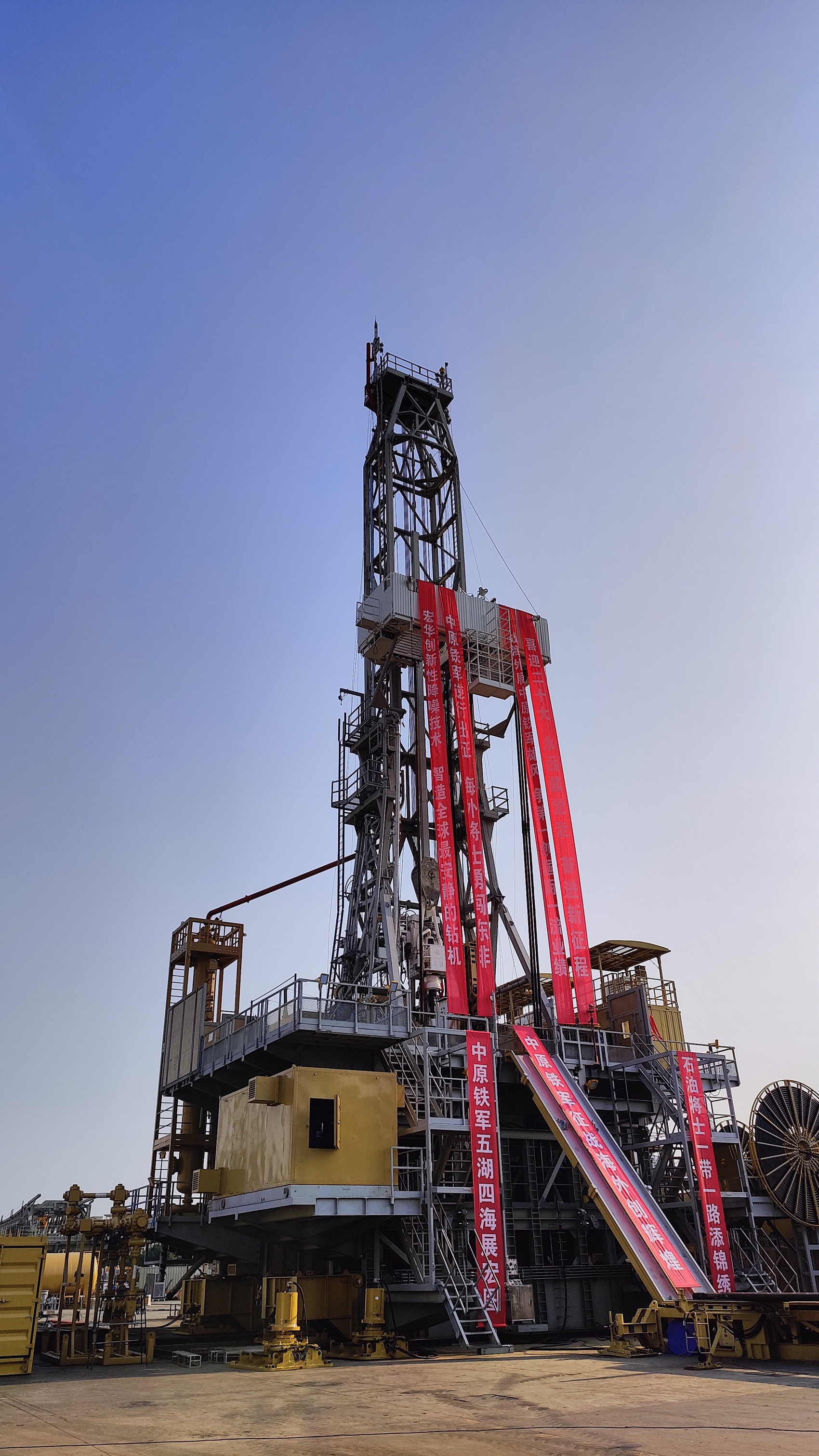

8月31日,山东青岛港,来自德阳广汉的设备陆续抵达。这是在省科技重大专项支持下,由开云官方入口所属宏华集团有限公司(简称“东方宏华”)制造的超静音智能钻机——乌干达1500HP低排放自动化静音钻机。

9天前,这些设备陆续从东方宏华的广汉生产基地发出。预计9月中旬,这三套代表目前行业国际领先水平的“四川造”钻井装备,将走出国门,发往乌干达,进行为期数年的服务。

乌干达1500HP低排放自动化静音钻机

这是中国首台自主研发制造的超静音智能钻机,是国际同类产品中最安静的机型之一。在安静降噪的同时,实现绿色、高效、智能、环保等多个创新技术,达到国际先进水平。

说起钻井作业,以往大家的想象可能是井队机器轰鸣。但这套“四川造”的装备一改往日给大众留下的刻板印象:它运行的噪音比正常人说话交流还小,实现了废渣废液零排放,甚至还能实现钻井的“自动驾驶”。

东方宏华技术创新中心副主任吕兰说,这套钻机不仅对东方宏华有里程碑意义,对整个钻井装备行业来说,也是新的标杆。中石化中原石油工程有限公司海外工程公司总经理邱传俊说,“这台钻机对于我国石油装备行业积极参与‘一带一路’建设,扩大高端市场具有示范和引领作用。 ”

噪音比说话声还小,废渣废液零排放

“这是石油装备行业最严苛的标准”

“挺进乌干达!”8月22日,东方宏华为钻机启程举办了盛大的发运仪式。宏华人为之自豪,为了这一天,宏华团队已经鏖战了三年。

乌干达1500HP低排放自动化静音钻机发运仪式

2019年,公司了解到,法国道达尔公司在乌干达有一个特殊的项目:要实现人与自然的和谐共生。“也就是要通过降低噪音使人类生产活动对野生动物的影响降到最低。”东方宏华项目管理中心总装调试部厂长助理杨建军说,这样一来,对钻井设备的绿色环保、智能化、自动化就提出了较高的要求。

在环保方面,用户的要求是静音,意味着作业噪音白天要在55分贝以下,晚上在45分贝以下。“一般的钻机还是120分贝,45分贝比我们说话的声音还要小。”在排放方面,还要求钻井过程中不允许有任何的废液废渣落在地面。吕兰说,在石油行业装备里面,这是目前全球最严苛的标准。

东方宏华是国内最大的石油钻机成套出口企业和全球最大的陆地石油钻机制造商之一,目前已将上千套钻机销往海外70多个国家。这样“跳起摸高”的机会,他们自然不会错过。从那时开始,吕兰就带领着一个20多人的技术团队密切跟踪项目需求,开始了技术储备。

到了2021年,中石化中原油田在总部举行项目论证会上,他们提出了完整的技术方案。特别是在技术储备的两年间,他们早已在关键环节上布局了20多个专利。专利,是技术先进性的有力证明,长期的技术准备帮助他们顺利拿下这一单。

在这三年里,团队和用户进行了上百项的技术澄清。油气开采,有时就像“开盲盒”,在未开启前,甲方对地下的地质条件也不一定完全掌握。因此,刚开始拿到项目时,用户的需求也不是十分明确。

“客户要求钻机在绿色环保、智能化、自动化方面达到最先进水平,要求氮、磷、碳排放量很少,但是没有明确的数字”,吕兰回忆,“但是到底什么是最先进,我们和客户有一个共同定义的过程”。

按照以往做项目的经验,技术团队都需要到现场考察。但这次,正式拿到项目后的2021年正值新冠肺炎疫情时期,只能通过与甲方的沟通获取当地的情况。在长期的沟通中,钻机的特殊要求逐渐清晰。

一键联动、自动驾驶

“这是当前钻井装备最高水平的集大成者”

“在钻井行业中,这是当前在绿色环保、智能化、自动化上最先进水平的‘集大成者’”,东方宏华常务副总裁朱骅介绍。这背后,是三年来团队攻下的一个个技术难关。

降噪,是团队面临的关键难题。技术团队学习国内外的前沿技术,获得了不少启发。比如减少柴油机数量,在动力系统中增加储能系统,这样一来,柴油机带来的噪音大大减少。他们还配备了吸音墙,每平方米内有上万个吸音孔,里面是吸音材料,能将噪音从90—100分贝降低到50—60分贝。

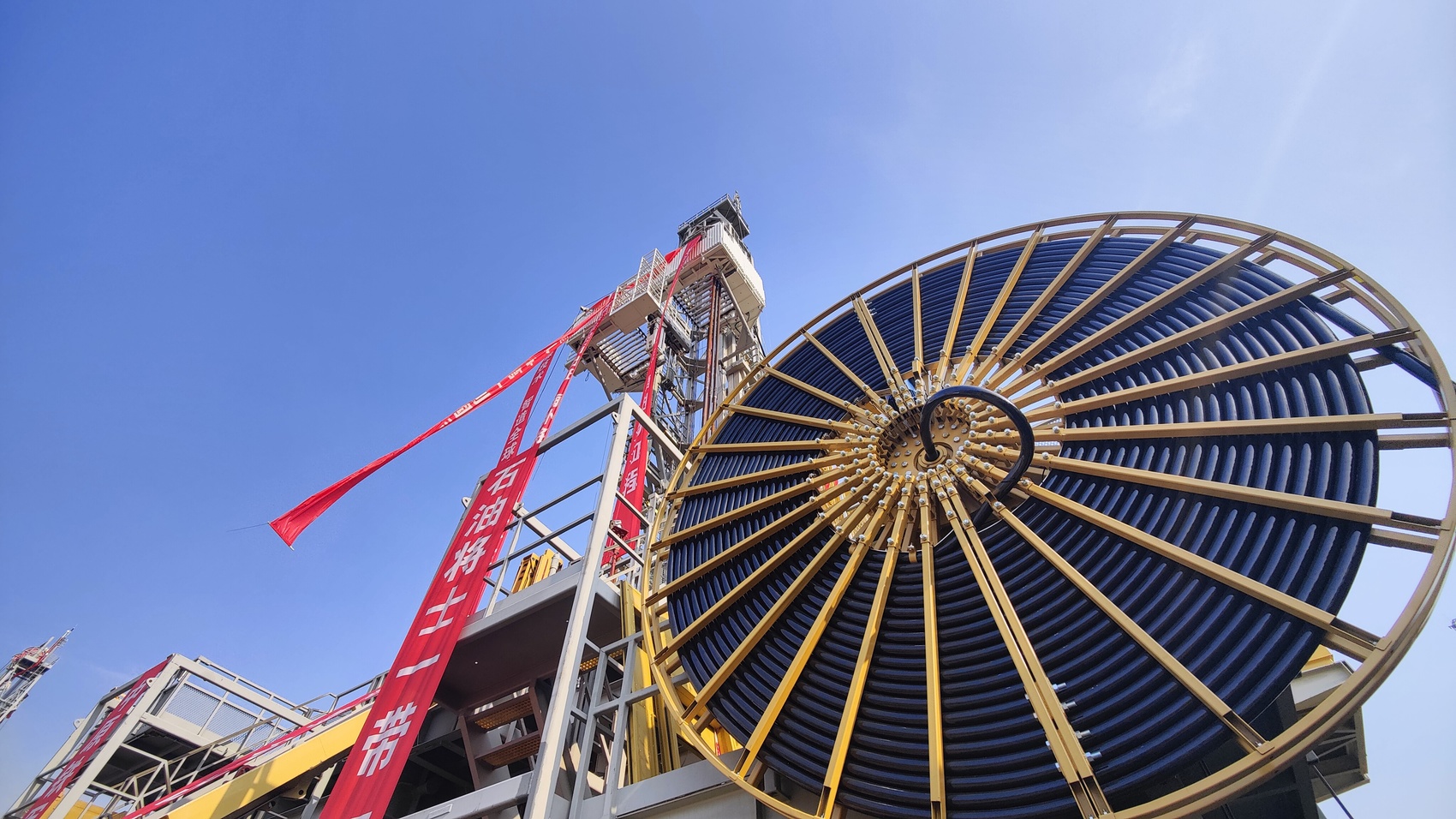

另一个让他们压力巨大的是首次商业化应用的“一键联动”举升式排管系统。这是一套决定装备智能化和自动化程度的关键体系。

乌干达1500HP低排放自动化静音钻机

油气开采要打到地下数千米,但是我们的钻杆往往达不到这样的长度。这就需要钻机每往下深入一段,就要靠人工运输、举升、排放、抓取钻杆和套管。

这些高强度的活,现在可以通过“一键联动”系统来完成。司钻只需在关键点按下“确认键”,就可实现钻杆、套管的运输、举升、排放、抓取等一整套处理动作,降低人工劳动强度。朱骅说,“在我们这套钻井平台,再也看不见满身油污的工人去换钻杆,只需要一个司钻人员在操作间即可完成所有任务。”

“第一个客户就是海外应用,还是顶着很大的压力。”吕兰说。最初公司内部只是做了技术研发和初步形式试验,还没有过商业化应用案例。她问机具技术负责人陈崇,“你有没有信心?”事实上,她也是问自己。

“有!”同事回答。信心来源是他们将每个动作精确分解到秒,经过反复的理论测算、推演,推演完后,到教学钻机上试验,验证成功以后再集成,最后达到了一次性成功,得到客户的认可。目前起下钻效率创下了30柱/小时的新纪录,在国内国际,都处于领先水平。还将有力推动全球数千台钻机的自动化升级,助推全球油气装备自动化进程。

吕兰说,该钻机配套了东方宏华自主研发的OPERA智能钻井系统,实现了钻井专业的智能化。OPERA是行业领先的智能钻井系统,集成了多个智能化应用程序(APP),为钻井活动提供了无与伦比的精准控制和高度一致性,实现钻井领域的“自动驾驶”功能。

按照开发商法国道达尔公司“年底开钻”的要求,他们的工作还有很多。待设备抵达乌干达后,东方宏华将派出技术人员进行现场组装、调试、操作培训、跟踪服务,才能达到开钻条件。

(本文图片由受访者提供)